Laser deposition technology Laser metal deposition เทคโนโลยีการเคลือบด้วยเลเซอร์ กำลังค้นหาการใช้งานใน laser cladding and repair การหุ้มและซ่อมแซมด้วยเลเซอร์ และการผลิตแบบอิสระด้วยเลเซอร์

โดย Robert P. Mudge และ Nicholas R. Wald

Laser deposition technology (LDT) เทคโนโลยีการสะสมด้วยเลเซอร์ (LDT) เป็นชื่อแบบครอบคลุมที่ครอบคลุมกระบวนการต่างๆ เช่น direct metal deposition (DMD) การเคลือบโลหะโดยตรง (DMD) Laser metal deposition (LMD) การเคลือบโลหะด้วยเลเซอร์ (LMD) laser additive manufacturing (LAM) การผลิตสารเติมแต่งด้วยเลเซอร์ (LAM) Laser engineered net shaping (LENS) การสร้างตาข่ายที่ออกแบบด้วยเลเซอร์ (เลนส์) และอื่นๆ ที่ใช้ ลำแสงเลเซอร์ที่เน้นเป็นแหล่งความร้อนสำหรับ depositing โลหะ ควรพิจารณาว่า LDT แตกต่างจากกระบวนการเชื่อมมาตรฐาน หรือกระบวนการเชื่อมที่ใช้เลเซอร์เป็นแหล่งความร้อน เนื่องจาก LDT จะเพิ่มโลหะใหม่ลงในชิ้นงานที่มีอยู่เสมอ

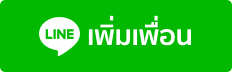

รูปที่ 1. กระบวนการ LRTถูกใช้เพื่อสร้างบริเวณที่นั่งแบริ่งที่สึกหรอในตัวเรือนแบริ่ง Ti-6AL-4V จากเครื่องยนต์กังหันก๊าซ

LDT อาจมีลักษณะเป็น กระบวนการเติมแต่ง ที่ก่อกวนซึ่งอาจใช้สำหรับการซ่อมแซม และการประดิษฐ์รูปแบบอิสระที่หลากหลาย Disruptive หมายถึง ความสามารถของเทคโนโลยีที่ท้าทาย ให้เราคิดนอกกรอบ LDT มีความสามารถอันทรงพลังในการใช้คราบโลหะที่ยึดเกาะด้วยโลหะคุณภาพสูง ซึ่งอาจใช้สำหรับ

1. laser repair technology เทคโนโลยีการซ่อมแซมด้วยเลเซอร์ (LRT) การซ่อมแซมชิ้นส่วนที่สึกหรอ

2. laser freeform manufacturing การผลิตรูปแบบอิสระด้วยเลเซอร์ (LFMT) สร้างรูปแบบอิสระที่ใกล้เคียงกับรูปร่างสุทธิโดยตรงจากไฟล์ CAD แล้วย้อนกลับ และ

3. laser cladding technology เทคโนโลยีการหุ้มด้วยเลเซอร์ (LCT) การใช้วัสดุหุ้ม ความยืดหยุ่นนี้เป็นส่วนประกอบสำคัญในการชี้นำเทคโนโลยีนี้

Typical deposits การสะสมทั่วไป

โดยทั่วไปแล้ว การสะสมจะเกิดขึ้นในบรรยากาศอาร์กอน ที่มีการควบคุม ซึ่งมีออกซิเจนน้อยกว่า 10ppm งานหุ้มบางอย่าง อาจดำเนินการโดยใช้ระบบป้องกันแก๊ส ที่คล้ายกับระบบป้องกันแก๊สชนิด MIG มาตรฐาน คราบ LDT ทั้งหมดถูกยึดติดด้วยโลหะและแสดง HAZ และโซนการเจือจางตั้งแต่ 0.005 นิ้ว ถึง 0.025 นิ้ว หนา. พารามิเตอร์การทั่วไปมีตั้งแต่ <500W ด้วยขนาดสปอต 1 มม. อัตราการตกสะสมน้อยกว่าหนึ่งลูกบาศก์นิ้วต่อชั่วโมง และอัตราการใช้ผง <20% ถึง 3.3kW ด้วยขนาดสปอต 3-4 มม. อัตราการสะสมสูงถึง 14 ลูกบาศก์นิ้วต่อชั่วโมง และอัตราการใช้ผงสูงถึง 80% การป้อนความร้อนต่ำและการบิดเบือนน้อยที่สุด เป็นลักษณะการสะสมที่สม่ำเสมอในทุกช่วง

เหล็กกล้าไร้สนิม เหล็กกล้าเครื่องมือ โลหะผสมนิกเกิล โลหะผสมโคบอลต์ โลหะผสมไททาเนียม และโลหะผสมที่ชุบแข็งหรือหุ้มต่างๆ เป็นวัสดุบางชนิดที่สามารถสะสมได้สำเร็จ ความสำเร็จบางอย่างเกิดขึ้นได้จากอะลูมิเนียม แต่โดยทั่วไปแล้ว อะลูมิเนียมและโลหะผสมของทองแดง จะสะสมได้ยาก เนื่องจากมีคุณสมบัติสะท้อนแสง

รูปที่ 2. high-speed 4340 drive shaft เพลาขับความเร็วสูง 4340 ได้รับการซ่อมแซมโดยใช้กระบวนการพ่นแบบธรรมดา (บนสุด) กระบวนการ LCT ถูกนำมาใช้ (ด้านล่าง) เพื่อให้การซ่อมแซมสำเร็จ

คุณภาพสูง ความเก่งกาจ และความยืดหยุ่นของ deposits LDT คือจุดแข็งของเทคโนโลยีนี้ นี่คือเหตุผลที่กระทรวงกลาโหม (DoD) กำลังได้รับการประเมิน โดยอุตสาหกรรมการแพทย์ และการบินและอวกาศ ตลอดจนอุตสาหกรรมเชิงพาณิชย์ซึ่งรวมถึงการผลิตพลังงานไฟฟ้า น้ำมัน/ก๊าซ การแปรรูปทางเคมี และเหมืองแร่ การประหยัดต้นทุน เวลา และวัสดุอันเนื่องมาจากการใช้ LDT นั้นน่าประทับใจและควรค่าแก่การประเมินเพิ่มเติม

การใช้งานแอพพลิเคชั่นทั่วไป

การซ่อมแซมส่วนประกอบ LRT ที่มีกำลังไฟต่ำครอบคลุมการใช้งานด้านอวกาศ และ DoD จำนวนมาก ตลอดจนโครงการเชิงพาณิชย์หลายโครงการ หลายโครงการเสร็จสิ้น โดยใช้พลังงานต่ำ โดยทั่วไปที่ <500W สำหรับการซ่อมแซมส่วนประกอบ Ti-6Al-4V และ Inconel 718 การซ่อมแซมประเภทนี้ มีประสบการณ์การบิดเบี้ยวน้อยที่สุด ซึ่งอาจใช้กับส่วนประกอบโครงสร้างของเครื่องบิน ได้หลายแบบ เช่น สเปียร์ปีกหรือส่วนหัวเทกอง ส่วนประกอบต่างๆ ของเครื่องยนต์เทอร์ไบน์แก๊ส และใบพัดเทอร์ไบน์ บนบก ล้วนเป็นตัวเลือกที่เป็นไปได้ สำหรับการซ่อมแซมกำลังไฟต่ำนี้

แอพพลิเคชั่นหนึ่งที่ใช้การซ่อมแซม LRT พลังงานต่ำแสดงไว้ในรูปที่ 1 ตัวเรือนแบริ่ง Ti-6AL-4V จากเครื่องยนต์กังหันก๊าซ มีบริเวณที่นั่งแบริ่ง ในสภาพที่ไม่ยอมรับ และถือเป็นเศษเหล็ก กระบวนการ LRT ถูกใช้เพื่อสร้างพื้นที่สึกหรอ ตามด้วยการตัดเฉือนขั้นสุดท้ายเพื่อกำหนดความคลาดเคลื่อนในการพิมพ์ ตัวเรือนได้รับการซ่อมแซม โดยไม่มีการบิดเบือนที่วัดได้ ได้ดำเนินการประเมินผล ในเครื่องมือทดสอบแล้ว และการทดสอบคุณสมบัติลูกค้า ใกล้จะถึงขั้นตอน การยอมรับทางวิศวกรรมขั้นสุดท้าย ซึ่งเป็นขั้นตอนสุดท้าย ในการดำเนินการซ่อมแซมนี้ ให้เสร็จสิ้น ตามกระบวนการซ่อมแซม ที่มีคุณสมบัติเหมาะสม การซ่อมแซมนี้มีค่าใช้จ่ายประมาณ 50% ของราคาต่อหน่วยใหม่และกระบวนการ LRT ช่วยประหยัดวัสดุทั้งหมด ที่จำเป็นสำหรับการผลิตที่อยู่อาศัยใหม่ การส่งมอบการซ่อมแซมจะใช้เวลาสองสามวัน เมื่อเทียบกับเวลาหลายสัปดาห์ สำหรับทำชิ้นงานใหม่ มีการดำเนินการซ่อมแซม ที่คล้ายกันกับซีลคอมเพรสเซอร์ Inconel 718 ที่ละเอียดมาก

LCT cladding

ครึ่งบนของรูปที่ 2 แสดงเพลาขับความเร็วสูง (8800 รอบต่อนาที) 4340 ที่ได้รับการซ่อมแซม โดยใช้กระบวนการพ่นแบบธรรมดา สังเกตการแตกร้าวอย่างรุนแรง ในบริเวณเรียวที่ซ่อมแซมแล้วของเพลา ผู้ใช้ยอมรับปัญหาที่เกิดซ้ำ เนื่องจากไม่มีตัวเลือกอื่นสำหรับการซ่อมแซม กระบวนการ LCT ได้รับการแนะนำให้รู้จักกับลูกค้า และตอนนี้เพลา เหล่านี้หลายตัวได้รับ การซ่อมแซมอย่างประสบความสำเร็จในช่วง 3 ปีที่ผ่านมา โดยใช้ 420 SS ค่าซ่อม LCT สำหรับเพลานี้น้อยกว่า 50% ของต้นทุนใหม่

พื้นผิวแบริ่ง ซีล และข้อต่อบนเพลา ที่โดยทั่วไปถือว่าไม่สามารถซ่อมแซมได้ด้วยเทคนิคการเชื่อมแบบเดิม ถือเป็นตัวเลือกที่ยอดเยี่ยมสำหรับการสร้างและซ่อมแซมโดยใช้กระบวนการ LCT วัสดุเช่นสแตนเลสเกรด 4340, 4130 และ PH ได้รับการหุ้มเรียบร้อยแล้ว เพลาความเร็วสูง (สูงสุด 12,800 รอบต่อนาที) แรงม้าสูง (สูงสุด 3500 แรงม้า) เพลาความแม่นยำสูง (ความคลาดเคลื่อนวัดได้เป็น 0.0005 นิ้ว) และเพลาขนาดใหญ่ (ไม่เกิน 25,000 ปอนด์) ได้รับการซ่อมแซมแล้ว

รูปที่ 3. oil field adapter ที่ได้รับการหุ้ม LCT ด้วยโลหะผสมทังสเตนคาร์ไบด์ ภาพหลักแสดงสถานะขณะDeposited และขั้นสุดท้าย

นอกจากนี้ยังอาจใช้ LCT ในการผลิตส่วนประกอบคอมโพสิตใหม่ โดยที่ส่วนประกอบนั้นทำมาจากวัสดุฐานที่มีโครงสร้างที่ทนทาน จากนั้นจึงหุ้มพื้นผิวด้วยวัสดุตามวัตถุประสงค์เฉพาะ รูปที่ 3 แสดงตัวปรับต่อแหล่งน้ำมันที่หุ้ม LCT ด้วยโลหะผสมทังสเตนคาร์ไบด์ เนื่องจากลักษณะเฉพาะและความยืดหยุ่นของกระบวนการ LCT จึงสามารถประยุกต์ใช้งานได้หลายอย่าง

โครงการ LFMT

LFMT อาจใช้เพื่อ deposit “รูปแบบอิสระ” ของส่วนประกอบโลหะ ที่มีรูปร่างใกล้เคียงตาข่าย ซึ่งมีความหนาแน่นเกือบ 100% พร้อมคุณสมบัติทางกล เทียบเท่ากับวัสดุที่ขึ้นรูป ได้โดยตรงจากไฟล์ CAD ที่ผ่านการประมวลผล รูปแบบอิสระอาจเป็นผนังบาง (หนาขั้นต่ำ 0.060 นิ้ว) หรืองานสร้างที่เป็นของแข็ง จนถึงความหนาเท่าใดก็ได้ ก่อนอื่นต้องจัดเตรียมไฟล์ CAD ของชิ้นส่วนที่ต้องการ ถัดไป ไฟล์นี้จะถูกแก้ไข และประมวลผลโดยซอฟต์แวร์ ระบบที่สร้างPath เครื่องมือสำหรับเลเซอร์ ต้องใช้เพลทเป้าหมาย เป็นฐานในการเริ่มบิลด์ แผ่นเป้าหมายอาจรวมอยู่ในส่วนสุดท้ายหรืออาจถอดออกได้ง่ายเมื่องานสร้างรูปแบบอิสระเสร็จสมบูรณ์ อาจจำเป็นต้องมีการบำบัดด้วยความร้อนและการสแกน CMM ของการสร้างรูปแบบอิสระที่เสร็จสมบูรณ์ ทั้งนี้ขึ้นอยู่กับการใช้งานเฉพาะ รูปแบบอิสระที่ใหญ่ที่สุดที่Deposited มาจนถึงปัจจุบันมีน้ำหนักมากกว่า 100 ปอนด์

การใช้งานอย่างหนึ่ง คือการผลิตส่วนประกอบที่มีอัตราส่วนกว้างยาว เช่น ส่วนประกอบโครงสร้าง structural components for aircraft bulk heads (ส่วนหัวหรือเสากระโดง ของเครื่องบิน) รูปที่ 4 แสดงรูปแบบอิสระของผนังบาง LFMT ที่หลากหลาย ท่อพิเศษ รูปทรงกลวงที่สร้างสรรค์ และวาล์วเครื่องยนต์แบบก้านกลวงเป็นเพียงตัวอย่างเล็กๆ น้อยๆ ของการใช้งานที่มีศักยภาพแบบเปิดกว้างสำหรับความสามารถนี้

อนาคตและข้อสรุป

LDT เป็นเทคโนโลยีสารเติมแต่งที่ก่อกวนซึ่งให้ความสามารถใหม่สำหรับการซ่อมแซมเชิงสร้างสรรค์ (LRT) และการหุ้ม (LCT) บนส่วนประกอบที่อาจเคยถูกพิจารณาว่าไม่สามารถซ่อมแซมได้ก่อนหน้านี้ LDT ยังมีความสามารถในการเปลี่ยนไฟล์ CAD สำหรับการแก้ไขการผลิตรูปแบบอิสระ (LFMT) อย่างง่ายดาย เมื่อเทียบกับการผลิตเครื่องมือแบบแข็งที่ผลิตซ้ำ ความสามารถรูปแบบอิสระนี้อาจปฏิวัติกระบวนการผลิตที่มีอยู่โดยใช้แนวคิดเรื่องการลดความซับซ้อนของการหล่อและการตีขึ้นรูป จากนั้นจึงใช้คุณสมบัติพิเศษโดยใช้กระบวนการ LFMT

อุตสาหกรรมเชิงพาณิชย์ บริษัทการบินและอวกาศ และลูกค้า DoD มีความสนใจอย่างมากในศักยภาพของเทคโนโลยี และขณะนี้กำลังลงทุนในโครงการพัฒนาที่มีแนวโน้มและน่าตื่นเต้นหลายโครงการ อย่างไรก็ตาม เนื่องจากหลายโครงการเหล่านี้เป็นกรรมสิทธิ์โดยธรรมชาติ ผลลัพธ์จึงไม่สามารถเผยแพร่ได้ในขณะนี้

ขั้นตอนต่อไปคือการฝึกอบรมวิศวกรให้คิดนอกกรอบ เพื่อใช้ประโยชน์จากความสามารถของเทคโนโลยี ที่เป็นเอกลักษณ์นี้อย่างเต็มที่ เมื่อใช้แนวความคิดนี้

Laser Metal Deposition complete technology packages

Thanks Credit:

Editor’s Note: All of the projects presented in this article were completed using an Optomec 850R coupled with an 3kW laser. The custom delivery heads that were employed were manufactured by RPM and Associates Inc.

Robert P. Mudge and Nicholas R. Wald (nick.wald@rpmandassociates.com) are with RPM and Associates Inc. (Rapid City, SD; www.rpmandassociates.com).

https://www.laserfocusworld.com/industrial-laser-solutions